产品认证:

生产厂家: 0

联系方式:

原创 MK 弗兰德 弗兰德

微信号 FLENDERCN

功能介绍 1899年创立于德国的弗兰德集团,经过120余载的创新发展,现已成为齿轮传动领域的全球引领者。举凡过往,皆为序章,2020年,弗兰德将继续与您携手并肩,再创辉煌。

2019-12-09

齿轮修形,在齿轮设计生产制造中,是非常关键的一个环节,修形技术的成熟程度,直接影响着减速机的承载能力,也与减速机的选型服务系数密切相关。

本文中提到的齿轮主要指渐开线齿轮。

自从Walker于1938年发表渐开线齿轮修形的论述开始,在后来的数十年中,人们关于齿轮修形的研究从来没有停止过,已公开发表的修形公式更是多达数十种,而更多的是作为齿轮行业各公司自己的内部资料。

如此重要又神秘的齿轮修形,本文将带您一探究竟。

01 齿轮为什么要修形

齿轮一定要修形吗?

是的,由于齿轮在实际运行中,并不能达到理想渐开线齿轮那样平稳,啮合冲击产生的动载荷影响着承载能力。

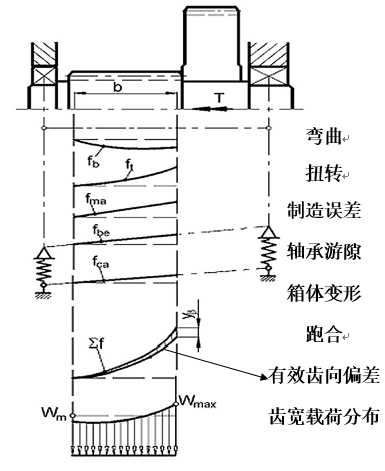

齿轮在啮合过程中,由于齿轮的制造精度、安装误差,受力零件如轮齿受载会产生弯曲、扭转、剪切弹性变形,轴、轴承和箱体孔弹性变形,以及轴承游隙的存在,各个零件的热变形,及轮齿啮合过程中由于啮合齿数对变化引起载荷突变等因素的影响,均会造成沿齿宽方向载荷分布不均匀,引起轮齿偏载。

在齿廓方向引起齿轮齿距的改变,即偏离理想齿距值,产生动载荷,在啮合过程中不可避免地会产生冲击,振动和噪声,从而导致齿轮早期失效的概率增大。

▲齿轮实际啮合中引起载荷分布不均匀的因素

对渐开线齿轮进行合理适当的修形,使齿轮在受载变形后的齿面压力分布均匀,尽量减轻偏载的现象,同时可以在一定程度上减小传递误差,减少啮入啮出冲击,从而减小振动噪声,保证运转的平稳性。

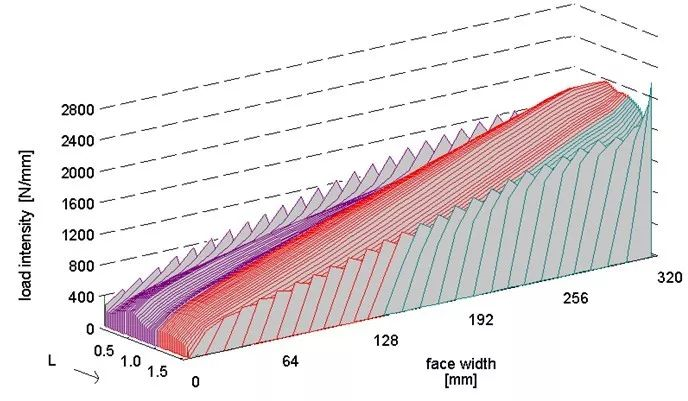

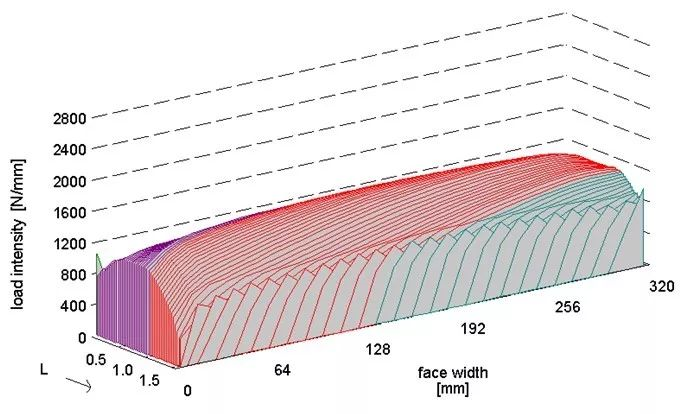

下面两张图,一张为修形前齿轮沿齿宽方向的载荷分布,一张为修形后的载荷分布。从图中可以看出,经过不断齿部参数修整,最终想要达到齿部载荷分布尽量接近趋于第二张图的形式。

▲修形前载荷分布图

▲修形后载荷分布图

02 齿轮修形的种类

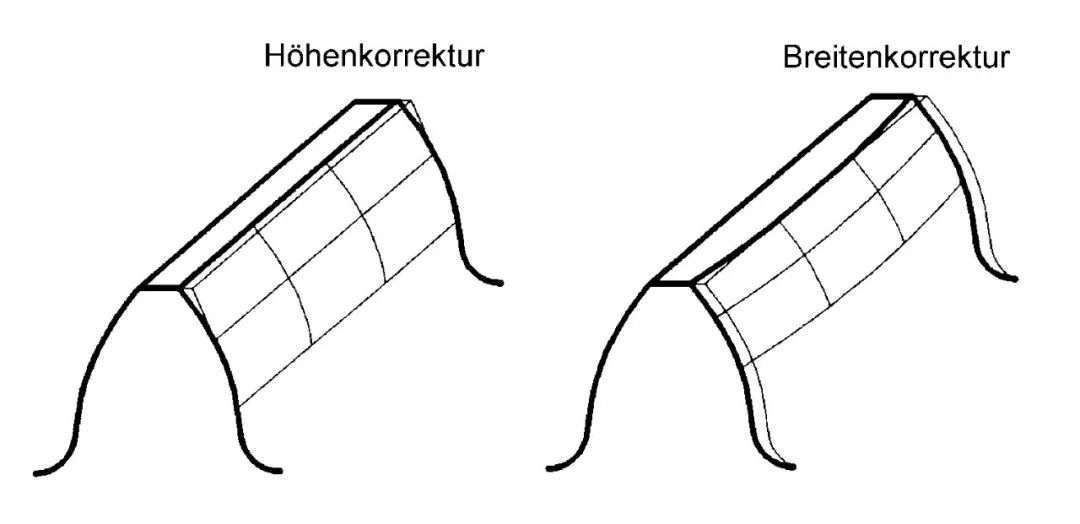

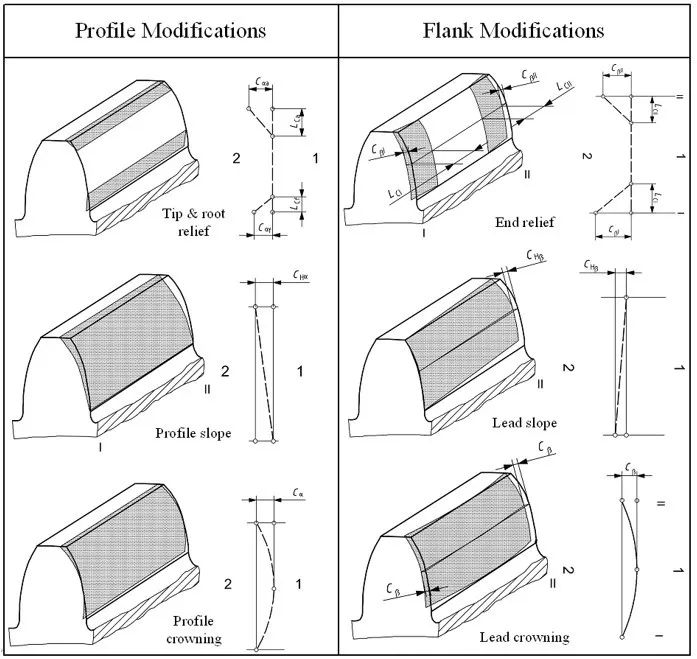

齿轮修形一般包括齿廓修形和齿向修形,如下图所示。

▲齿廓修形(左)和齿向修形(右)

▲常见的几种修形形式

齿廓修形原理

齿廓修形是通过在齿顶、齿根附近合理地去除一部分会产生啮合干涉的齿轮渐开线曲线,从而减小啮合冲击,减缓载荷突变,实现平稳的啮合传动过程。

保证齿轮对正确啮合的条件是两个啮合齿轮的基圆齿距(即基节)必须相等。

两齿轮啮合时的初始阶段可认为从动齿轮不动,由于主动轮的受载变形,主动轮和从动轮的基节不再相等,此时有Pb1<Pb2,啮合齿轮对2的从动齿轮的齿顶与主动齿轮的齿根在啮合线之外提前进入啮合,从动轮的齿顶在主动轮的齿根部位刮行,直到正确啮合为止。

此时,节圆半径发生变化,瞬时传动比见如下公式:

上式中,w1,w2分别表示主动轮和从动轮的角速度,r1,r2分别表示主动轮和从动轮的节圆半径,△r表示基节偏差。

可以看出,传动比瞬间减小,从动轮的转速突然增大,轮齿啮合力也增大,这种现象即啮入冲击。

▲左图,右图为两个啮合齿轮基圆齿距不相等的情形

而与此正好相反,在齿轮副即将啮出时,由于被动齿轮的受载变形使得两齿轮的基节不相等,有Pb1>Pb2,理论上,主动齿轮1的齿顶即将退出啮合,但是由于轮齿接触对2的两齿轮之间存在间隙,齿轮对2的接触面发生冲击,并且齿轮接触对1的主动轮齿顶与从动轮齿根部位刮行,传动比瞬间增大,从动轮的角速度突然减小,即所谓的啮出冲击。

齿轮传动过程中的啮入啮出冲击和齿顶刮行现象是产生振动噪声的主要原因,刮行也会影响齿轮的润滑油膜,使得齿面直接接触,会发生齿面胶合,影响齿轮传动的寿命。

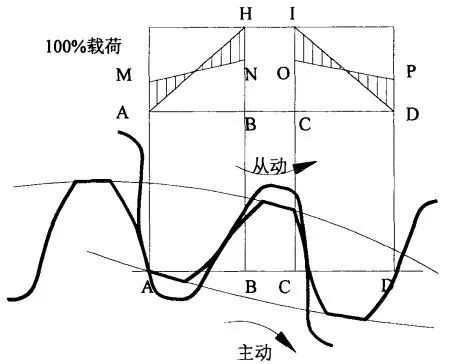

▲轮齿啮合中的载荷分配

另外,在齿轮系统的传动过程中,啮合齿数总是在不断地变化,因此每个齿轮承受的载荷也是变化的。齿轮啮合时因接触变形和弯曲变形的影响,从双齿啮合区到单齿啮合区载荷的变化不会上图中AHID这样变化,实际的载荷分配是AMNHIOPD区域。

齿向修形原理

齿向修形是沿齿宽方向对齿面进行微量的修整,与理论齿面偏离,从而改善载荷在接触线上分布不均匀的状况,提高承载能力。常用的方法有鼓形修整,齿端减薄,螺旋线修形、齿向多曲率曲线修形等。

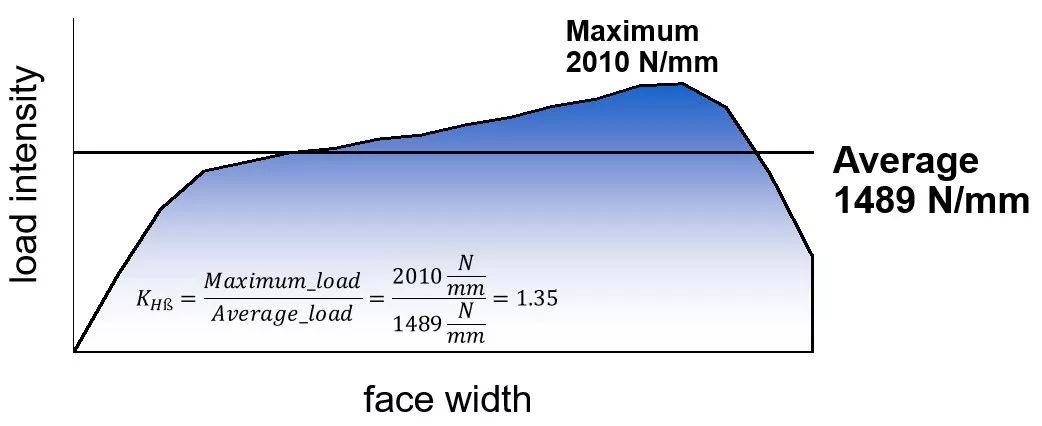

我们常用KHβ来初步评定修形结果,ISO6336渐开线齿轮强度计算中对齿向载荷分布系数KHβ的定义为:轮齿单位齿宽的最大载荷和单位齿宽的平均载荷之比,反映载荷沿齿宽分布的不均匀程度,如下图所示。

▲载荷沿齿宽分布的不均匀程度

KHβ的计算结果虽然反映的是数值,但实际求解过程是通过误差和变形的分析求出沿齿宽方向的变形规律,即变形曲线,它是确定修形曲线和修形量的基本依据。

上面提到的“修形后的载荷分布图”中的载荷分布的均匀程度,可直观的通过KHβ值反映出来,修形后KHβ值的减小幅度,就是该齿轮副接触强度承载功率的提高量。

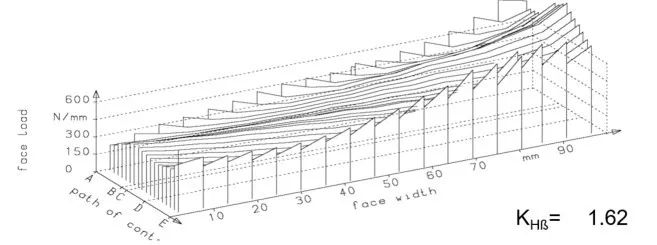

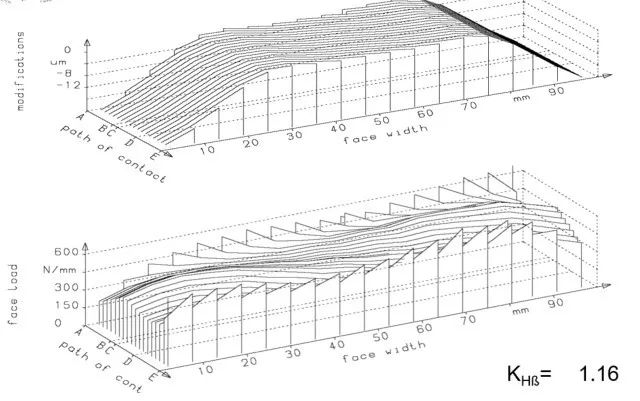

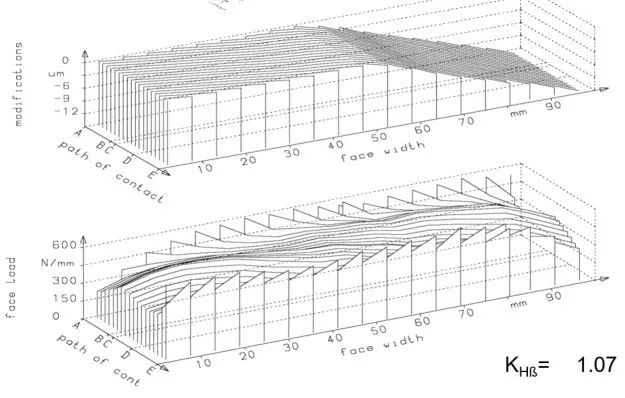

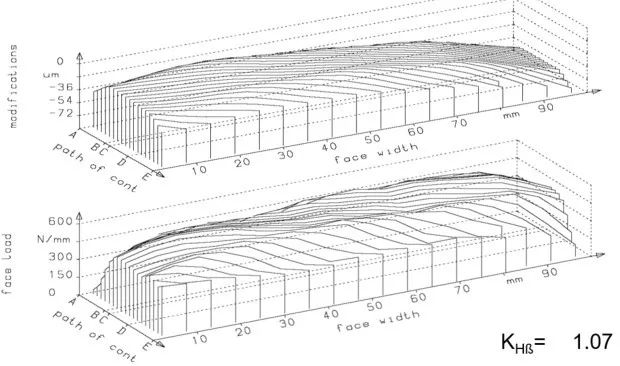

下面的五张图,非常形象地展示了修形前齿部沿齿宽的载荷分布情况随着修形方式的不断添加 KHβ的变化过程。

▲修形前齿部沿齿宽载荷分布

▲添加螺旋角修形

▲添加两侧齿端修薄修形

▲添加单侧齿端修薄修形

▲添加两侧齿廓齿顶倒角修形

作为齿轮传动领域的引领者,在近百年的发展中,弗兰德一直专注于齿轮修形方面的研究,并在不断的迭代中更加精进,形成独特的know-how,助力弗兰德减速机在各类重载应用中安全可靠运行。

弗兰德完善的产品线,能向客户提供全系列减速机、联轴器,状态监测系统,以及客户定制化解决方案,并广泛应用于煤炭、电力、水泥、钢铁、港口、有色、化工、粮油、环保、制药、造纸、橡塑、水利、骨料、船舶等各大行业。